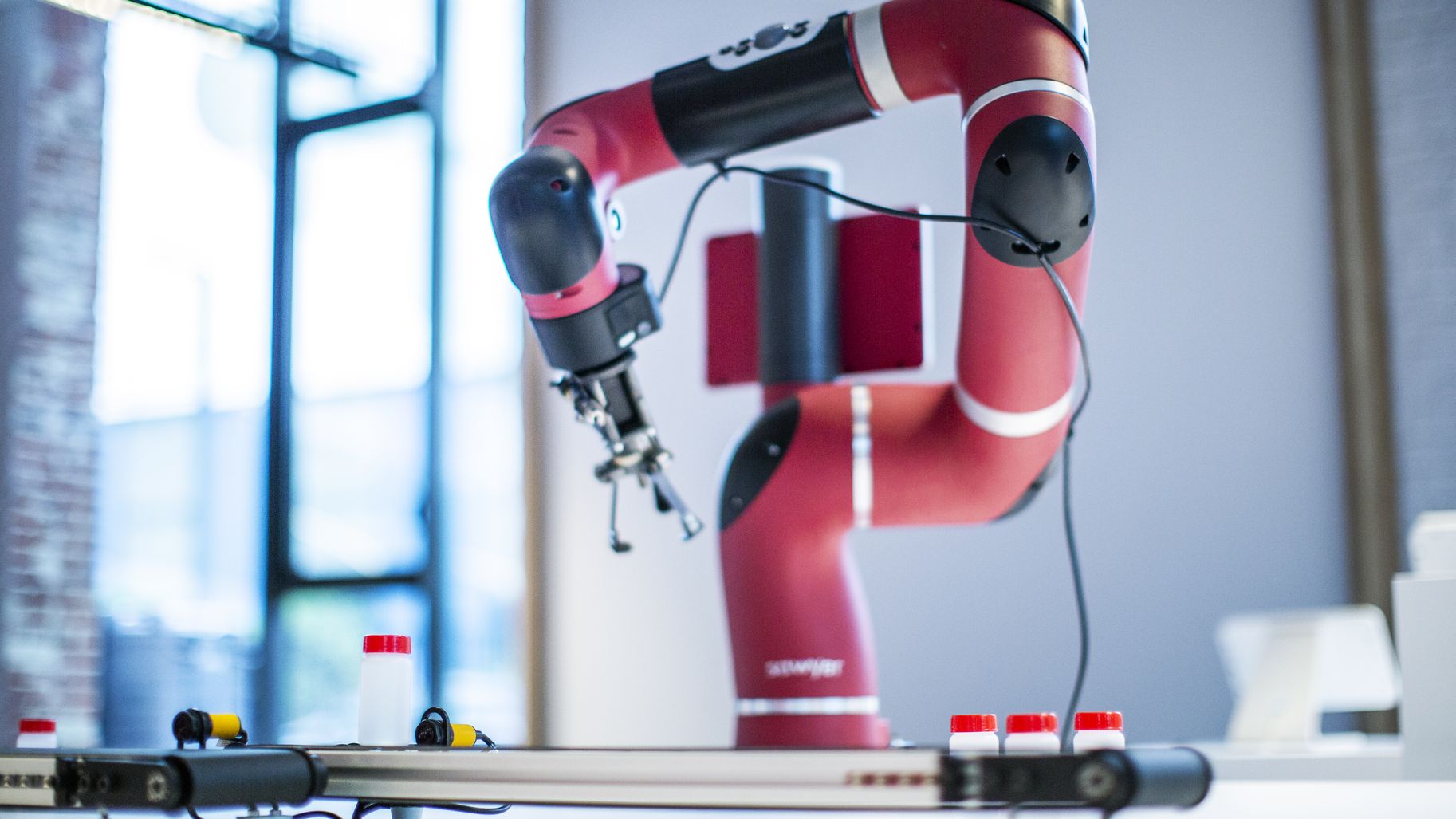

Imaginez : nous sommes dans une unité d'embouteillage de parfums. À l'aide de son préhenseur, un robot prend un à un les flacons de verre et les positionne en vue de leur remplissage. Rien d'étonnant à cela ? Pas si sûr… Car la situation regorge de contraintes pour un robot : les flacons sont fragiles et il faut donc les saisir délicatement ; ils arrivent un peu en vrac et le robot ne "sait" donc pas exactement comment ils sont positionnés ; enfin ils doivent être placés avec une grande précision pour garantir un remplissage optimal. Confronté à ce type de situation, un robot doté d'un préhenseur classique montre vite ses limites ! Si aujourd'hui l'entreprise nordiste TDR s'apprête à dévoiler un préhenseur capable de manipuler de manière optimale des flacons de parfum mais aussi toutes sortes d'objets de nature et de formes très variées, c'est grâce à un partenariat mené avec l'équipe-projet Defrost* du centre Inria de Lille.

Des robots collaboratifs, interactifs…

TDR est une jeune société créée en 2014 à Lallaing, près de Douai qui compte aujourd'hui une vingtaine de collaborateurs qui s'appuient sur un bureau d'études et de conception mécanique d'une trentaine de personnes. La PME est spécialisée dans la conception et l'intégration de solutions robotisées collaboratives et interactives pour un public de PME issues de différents secteurs (agroalimentaire, médical, chimie, sidérurgie, automobile, cosmétique…). « L'un de nos cœurs de métiers consiste à développer des préhenseurs spécifiques pour différents types d'activité qu'il s'agisse de palettisation, de chargement machine, d'encollage, de découpe ou encore de marquage, » explique Dominique Watier, directeur de TDR. « Le projet monté avec Inria est parti de l'envie d'imaginer une solution polyvalente et accessible financièrement susceptible de fournir une alternative aux dispositifs classiques et coûteux de la robotique industrielle que sont les masques de positionnement et autres convoyeurs complexes. »

Et pourquoi pas déformables ?

« Au sein de Defrost, nous travaillons sur les problématiques de la robotique déformable, qui est une branche émergente de ce qu'on appelle généralement la soft robotics, indique Christian Duriez, responsable de l'équipe. Nous nous intéressons en particulier à la modélisation, à la simulation et aux contrôles de robots "mous" bio-inspirés qui s'animent par déformation, offrant ainsi plus de simplicité, de sûreté, de robustesse et d'efficacité que les cousins articulés, pour des applications en milieux fragiles ou très contraints. »

Une collaboration possible grâce à la plate-forme InriaTECH

C'est grâce au pôle de compétitivité Matikem que l'aventure a démarré. « TDR avait sollicité Matikem pour trouver des contacts susceptibles de répondre à sa demande et de notre côté nous leur avions présenté Defrost qui souhaitait s'attaquer à un cas concret pour valoriser ses travaux sur la robotique déformable. Et les équipes de Matikem ont fait le lieu entre les deux parties », explique Jean-François Bouin, chargé de partenariats et de projets d’innovation au sein de la plate-forme InriaTECH qui rassemble depuis quatre ans ingénieurs et chargés d'affaire pour favoriser les projets de transferts industriels vers les entreprises de la région Hauts-de-France.

Lancé en juin 2017, le projet s'est déroulé sur huit mois, un délai serré, typique des collaborations accompagnées par InriaTECH. « C'est un point essentiel pour les entreprises qui veulent travailler avec Inria et qui ont besoin de réponses réactives, précise Jean-François Bouin. C'est d'ailleurs pour répondre à ces enjeux qu'InriaTECH dispose de sa propre équipe d'ingénieurs, formés pour renforcer les différentes équipes-projet Inria au fil des projets de transfert industriel. »

Du problème à la solution

« La première étape de notre travail commun a consisté à définir précisément le problème que nous devions résoudre, ajoute Christian Duriez. En l'occurrence il s’agissait d’élaborer un concept de préhenseur capable de prendre un objet dont on ne connait pas le positionnement précisément. Il fallait que ce concept soit générique pour ne pas redévelopper le préhenseur de zéro à chaque fois. Nous avons utilisé un cas d’usage concret - les flacons à parfum - en partant d’un besoin réel de TDR – qui nous a amené à développer un concept de préhenseur à rigidité progressive : mou quand il saisit l'objet puis qui se rigidifie peu à peu pour le positionner de manière précise. » Initialement muni de sortes de pétales en silicone, le préhenseur s'est finalement vu doter de doigts en nylon imprimé qui se referment via la descente d'une bague elle-même imprimée en fonction de la forme de l'objet à saisir.

Et maintenant ?

Aujourd'hui le prototype est finalisé et fin prêt pour prendre place parmi les démonstrateurs qui seront exposés dans le showroom qu'Inria Lille inaugurera à la fin de l'année. « Nous lancerons la commercialisation dans la foulée de cette inauguration, dans un premier temps à destination des robots collaboratifs avant, sans doute, une ouverture à la robotique industrielle, ajoute Dominique Watier. Mais pour autant ce ne sera sans doute pas un point final à la collaboration nouée avec Defrost. En effet l'usine du futur est un univers très vaste qui ne demande qu'à être exploré… Nous sommes déjà en train de réfléchir à de nouvelles idées que nous pourrions développer avec Defrost ! »

*L’équipe-projet Inria Defrost est commune avec Centrale Lille, l’Université de Lille, le CNRS. Au sein de l'UMR 9189 CNRS-Centrale Lille-Université de Lille, CRIStAL.