Des surfaces imprimées en 3D pour le monde artistique

Les procédés d’impression 3D (ou fabrication additive) ne cessent de se développer et de trouver des usages dans de nombreux secteurs industriels. Permettant de produire des pièces de formes variées, ils intéressent au premier plan l’aéronautique, l’automobile, le spatial ou encore le médical. Les innovations récemment développées par les chercheurs de l’équipe MFX, commune à Inria et au Loria (Laboratoire lorrain de recherche en informatique), viennent de trouver un champ d’application nouveau – et particulièrement original : celui de la création et du design.

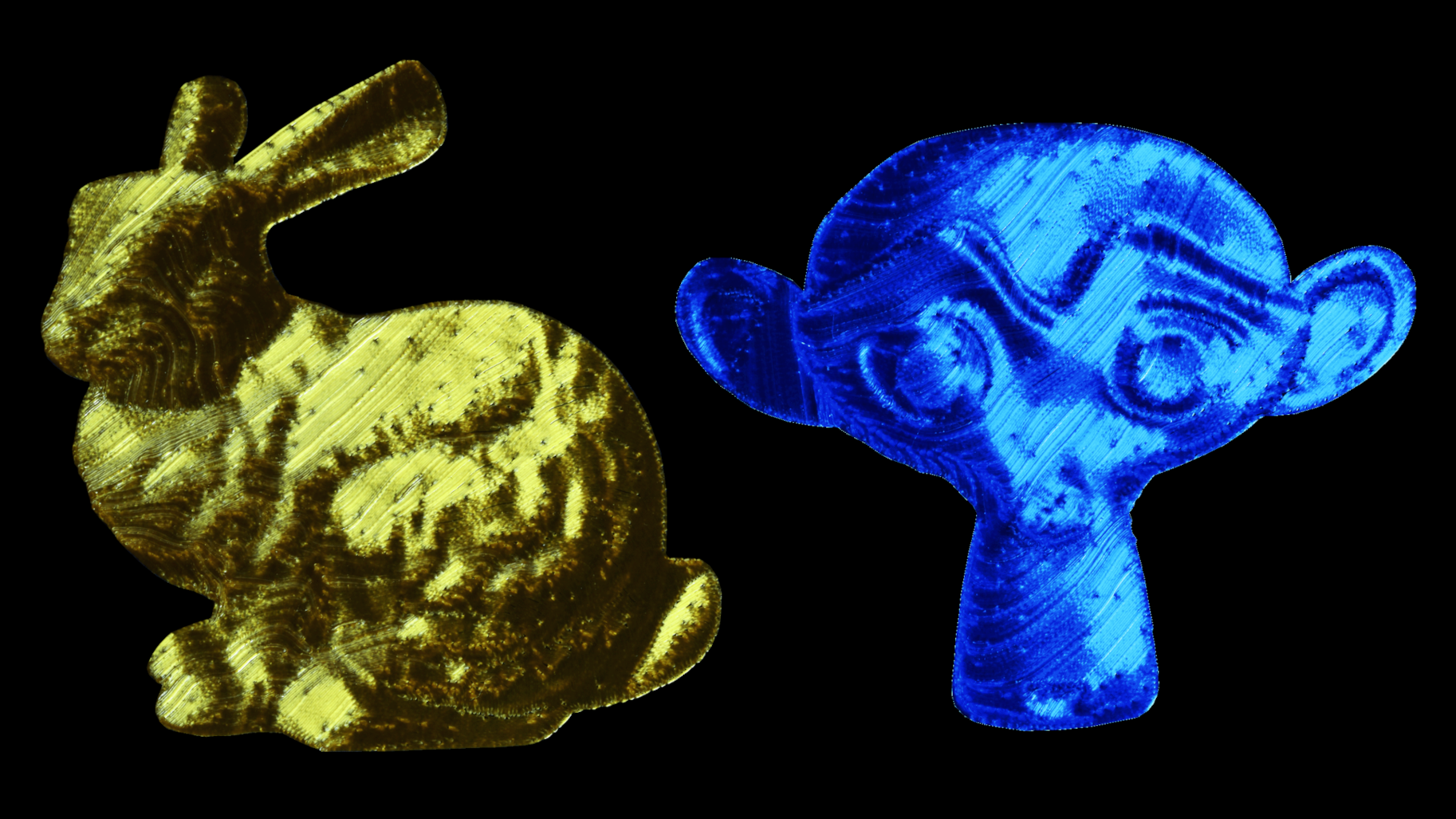

Avec ses collègues de MFX, Xavier Chermain, récemment recruté chez Inria, a en effet réussi à créer des surfaces planes imprimées en 3D, dotées d’une apparence similaire à celle du métal brossé. Ce matériau est utilisé dans la conception de nombreux objets de notre quotidien, comme les tables de bistrot, dont les motifs, obtenus par brossage circulaire d’aluminium, leur confèrent leur aspect singulier – et leurs reflets très esthétiques…

Xavier Chermain, un expert de la modélisation d’apparence

Xavier Chermain a rejoint les équipes Inria en 2022, à l’issue d’un postdoctorat accompli l’année précédente au sein de l’équipe MFX, à qui il a apporté des compétences nouvelles sur la modélisation d’apparence. Il s’intéresse à ce sujet depuis sa thèse, conduite au laboratoire X-LIM (Université de Limoges) de 2015 à 2019, suivie par deux postdoctorats à l’Université de Strasbourg (équipe IGG "Informatique Géométrique et Graphique" du laboratoire ICube) de 2019 à 2021. Ses recherches, qui ont contribué au développement d’algorithmes de synthèse d’images pour l’industrie visuelle (effets spéciaux, jeux vidéo, etc.), trouvent aussi des applications dans le domaine de la simulation du rendu de surfaces.

Des algorithmes robustes pour modéliser et reproduire du matériel grand public

Ces travaux, qui seront présentés par le jeune chercheur à Los Angeles en août prochain à l’occasion de Siggraph 2023, conférence internationale de référence, sont remarquables à plus d’un titre. Fondée sur des modélisations numériques avancées et des algorithmes particulièrement robustes, la méthode développée par l’équipe MFX permet de reproduire facilement l'aspect du métal brossé avec du matériel grand public. De surcroît, elle rend cette opportunité accessible au plus grand nombre et à un moindre coût de production !

Xavier Chermain souligne l’originalité de ces recherches : « MFX a développé des compétences uniques en impression 3D, en s’appuyant sur des développements récents accomplis dans les domaines de l’informatique graphique et du rendu d’apparence. L’équipe-projet a mis au point des algorithmes capables de piloter très précisément le dépôt de matière opéré par les machines de fabrication additive : cela permet de contrôler, à très petite échelle, la rugosité de surface, laquelle conditionne son apparence. »

Une expertise de longue date

Cette innovation doit beaucoup à l’expertise développée par le jeune chercheur sur la modélisation et le rendu d’apparence (voir encadré) avant son arrivée chez Inria. Xavier Chermain a ainsi mis au point des modèles numériques permettant de prédire l’aspect d’un matériau. La présence de microaspérités influence en effet très largement l’apparence d’une surface : plus elle est lisse, plus elle semble brillante et spéculaire ; plus elle est rugueuse, plus elle reflètera la lumière de façon diffuse.

En théorie, on peut donc rendre un objet plus scintillant en contrôlant la répartition et l’orientation de ces aspérités, qui forment une myriade de microfacettes : grâce à la simulation sur ordinateur des multiples réflexions de la lumière par tous ces miroirs infinitésimaux, il est alors possible de calculer le rendu global de l’objet. Cependant, dans la pratique, il est nécessaire de modéliser plusieurs centaines de milliers – voire plusieurs millions – de trajets lumineux pour obtenir un résultat convaincant. Cette modélisation du rendu d’apparence s’avère donc extrêmement gourmande en temps de calcul et inutilisable dans des cas concrets…

Modéliser et prédire le rendu

La solution ? « Je me suis intéressé à des modélisations "implicites" du rendu d’apparence, qui permettent de réduire très considérablement les temps de calcul, explique Xavier Chermain. Ces approches sont développées en informatique graphique par exemple pour des applications d’effets spéciaux, qui exigent des simulations en temps réel. Elles se fondent sur un traitement statistique des caractéristiques des microfacettes (nombre, taille, orientation) pour déterminer le rendu des surfaces. J’ai ainsi développé un algorithme permettant de prédire l’apparence globale d’une surface en fonction de son état microscopique. »

Avec la modélisation "implicite", il est alors possible de définir a priori les caractéristiques du matériau pour obtenir le rendu désiré, comme le scintillement… Et c’est là que l’expertise de l’équipe MFX entre en jeu : les chercheurs couplent ensuite la simulation de rendu d’apparence avec les algorithmes pilotant l’impression 3D, lesquels sont développés de longue date par le logiciel IceSL.

« En recourant à un procédé particulier, le fil fondu, il est possible de déposer de fins filaments de matière plastique, dans une orientation donnée, afin d’obtenir l’aspect brillant du métal, éclaire le chercheur. Nous travaillons avec du matériel d’impression grand public, qui ne coûte dans le commerce que quelques centaines d’euros. Nous offrons ainsi la possibilité de créer facilement cette apparence singulière, d’ordinaire difficile à fabriquer, le travail du métal brossé nécessitant des outils et des compétences très spécialisées. La seule contrainte pour réaliser l’objet : utiliser notre algorithme, qui sera rapidement accessible au grand public. »

Pour la publicité, le design, le cinéma mais aussi le bâtiment !

De la création artistique à l’architecture, en passant par le design et la publicité, les domaines d'application de ce procédé semblent illimités ! Des exemples ? On peut imaginer des goodies à l’apparence singulière (un esprit créatif concevra alors une stratégie marketing appropriée à ces objets !), ou des éléments de décor ou de costume pour le cinéma, telles des armures ou des épées aux magnifiques reflets pour la prochaine série héroïc fantasy à succès…

« Avec notre méthode, il est également possible de prototyper très rapidement de nouveaux objets avant d’en engager la production industrielle avec des techniques classiques (comme le brossage du métal), ou de créer des maquettes de bâtiments avec des façades métalliques dotées de motifs particuliers », précise Xavier Chermain.

Ce chercheur inventif compte convaincre par l’exemple de la pertinence de cette innovation : avant de s’envoler aux États-Unis en août prochain pour présenter ses travaux, il va imprimer sur un matériau scintillant des cartes de visite avec les logos de MFX, de ses laboratoires d'accueil et un QR code renvoyant vers le site internet de l’équipe. Nul doute que cette démarche, ainsi que sa conférence, sauront attirer l’attention et l’intérêt de ses interlocuteurs, en vue de futures collaborations scientifiques !

En savoir plus

-

Travaux de Xavier Chermain et Thibault Tricard (vidéo), Université de Limoges, 5/7/2019.

-

IceSL : pour imprimer librement en 3D, Inria, 18/10/2019.

-

Zébrés, rugueux, sinueux : un algorithme pour créer des motifs oscillants irréguliers, Inria, 22/07/2019.